Қатты ыдыс центрифуга - Solid bowl centrifuge

A қатты тостаған центрифуга түрі болып табылады центрифуга принципін қолданатын шөгу. Центрифуга әр түрлі екі заттан тұратын қоспаны бөлу үшін қолданылады тығыздық көмегімен центрифугалық күш үздіксіз айналу нәтижесінде пайда болады. Әдетте ол қатты-сұйық, сұйық-сұйық және қатты қатты қоспаларды бөлу үшін қолданылады. Қатты тостағандар центрифугалары әртүрлі қолданылады өндірістік қосымшалар, сияқты ағынды сулар емдеу, көмір өндіріс, және полимер өндіріс. Өндірістік мақсатта қолданылатын қатты тостағанды центрифугалардың бір артықшылығы - басқа центрифуга түрлерімен салыстырғанда қондырудың қарапайымдылығы. Конустық, цилиндрлік және конустық-цилиндрлік қатты цистерналы центрифуганың үш конструктивті түрі бар.

Қолдану ауқымы

Ағынды сулардың шламын тазарту[1]

Ағынды суларды тазартудың өндірістік процесінде шламдардың көп мөлшері өндіріледі. Шламды жою немесе одан әрі өңдеу қажет. Қол жетімді емдеу әдістерінің бірі - қатты тостағанды центрифугаларды қолдану арқылы шламды қоюлату. Алдыңғы шламдарда 0,5-1% құрғақ қатты заттың концентрациясы болса, қалыңдатылғаннан кейін оның құрамында 5-6% құрғақ қатты заттар болады. Бұл процесс белсенді шлам көлемінің ысырабын 80% -дан астамға азайтады, сонымен бірге ас қорытуға арналған шлам мөлшерін 30-40% -ке дейін азайтады. Сонымен қатар, шламды азайту полимердің құнын төмендетеді және сусыздандыру сипаттамаларын жақсартады.

Көмірді өңдеу астындағы шлам[2]

Салмағы бойынша шамамен 6% қатты заттар мен 10 мм материалдың шамамен 60% -ы бар көмір ерітіндісі қатты тостағанды центрифугалар көмегімен қалыңдатылады. Осы центрифуга техникасын қолдану арқылы соңғы өнімнің концентрациясы қосымша химиялық қоспасыз 55-60% қатты денеге дейін жетуі мүмкін. Сонымен қатар, қатты тостағаннан жасалған центрифуга көмірді тазарту қондырғысынан алынған шлам ерітіндісінен суды шығару процесінде қолданылады.

Полимер өндірісі[3]

Қатты тостаған центрифуга полимер ерітіндісінен ацетаттарды қалпына келтіру үшін полимер өндірісінде қолданылады. Конустық жағажай ацетаттардың қалпына келуін жақсарту үшін ішкі жууға арналған. Бұрын центрифуга тек бір қорғасынды конвейерден тұрады, содан кейін өнімділігін арттыру мақсатында қос қорғасынды конвейердің көмегімен жетілдіріледі. Сонымен қатар ацетат шығымын жақсарту үшін минималды қадамы бар қосымша екі қорғасын конвейері қолданылады.

Артықшылықтары мен кемшіліктері

Артықшылықтары[4]

- Жылдам іске қосу және өшіру.

- Салыстырмалы түрде қарапайым орнату.

- Шағын дизайн.

- Минималды бақылау және басқару қондырғыларымен автоматты түрде жұмыс істейді.

- Қою және сусыздандыру процесі үшін икемді қолдану.

- Себеттің центрифугаларын қоспағанда, басқа түрлерімен салыстырғанда салыстырмалы түрде аз полимер мөлшері қажет.

- Сұйықтықтың үлкен сыйымдылығы және концентрацияланған суспензиямен күресуге қабілетті.[1]

- Құрғақ қатты заттар шығарады және қатты ұсталуы жақсы.[1] тостаған мөлшеріне және RPM мөлшеріне байланысты

Кемшіліктері[4]

- Дискілік стекпен салыстырғанда түсіндіру үшін бетінің ауданы аз.

- Термо сезімтал өнімдерді зақымдауы мүмкін жылу шығаруы мүмкін.

- Әсіресе орамның тозу бөлігіне жоғары техникалық қызмет көрсету. Қатты беті мен қажалуынан қорғаушы болуы ұсынылады.

- Қажетсіз шу шығарады, әсіресе жоғары G центрифугалары үшін.

- Кейде электронды басқару мен құрылымдық компоненттерді бұзатын діріл шығарады.

- Қуатты көп тұтыну.

- Қалыпты қызметті бастамас бұрын машинаның оңтайлы параметрін таңдау үшін алдын-ала тексеруді қажет етеді.

Дизайндар қол жетімді

Қатты тостағандар центрифугасының конструкциялары конустық, цилиндрлік және цилиндрлік-конустық қатты ыдыс пішіндеріне негізделген үш түрлі типке бөлінеді. Белгілі бір өндірісте центрифуга дизайнын таңдау ерітінді мен қатты дененің сипаттамасымен анықталады.[5]

Пішіндер дизайнына негізделген қатты тостағаннан жасалған центрифуга

Конустық қатты тостағаннан жасалған центрифуга

Үш конструкцияның ішінде бастапқыда конустық тостаған суды кетірудің максималды мүмкіндігімен және керемет жіктеу қабілетімен ең қолайлы дизайн болды. Алайда, бұл дизайн жоғары центрат сапасына жету үшін аз тиімді, бұл оны нашар тазартқыш етеді.

Цилиндрлік қатты тостағандар центрифугасы

Конустық тостағанның дизайнынан айырмашылығы, цилиндрлік ыдыстың дизайны суды максималды түрде кетіруге мүмкіндік бермейді және осылайша негізінен дымқыл торттар шығарады. Сонымен қатар, ол сонымен бірге тиімділігі төмен классификатор болып табылады. Дегенмен, цилиндрлік тостағанның дизайны конустық ыдыс дизайнымен салыстырғанда жоғары центраттық сапаға қол жеткізуде тиімдірек, бұл оны конустық ыдыс дизайнымен салыстырғанда суды кетірудің жақсы құралы етеді.

Конустық-цилиндрлік қатты тостағандар центрифугасы

Конустық-цилиндрлік тостаған дизайны конустық және цилиндрлік тостаған конструкцияларының негізінде жасалған. Бұл дизайн негізінен алдыңғы екі дизайнның ең жақсы жеке сипаттамаларының жиынтығы болып табылады, сондықтан жетілдірілген дизайн болып табылады. Бұл ерекше дизайн суды кетірудің тиімді қабілетін, тиімді нақтылауды және бір бірлікте жеткілікті жақсы жіктелуді қамтамасыз етеді. Ол суды кетіру мен центрат сапасы арасындағы тепе-теңдікті қажетті өнімге байланысты оның бассейнінің ұзындығын реттеу арқылы өзгерте және басқара алады. Осылайша, конустық-цилиндрлік тостағандардың дизайны қазіргі кезде өндірісте кеңінен қолданылады.

Әдеттегі конустық-цилиндрлік қатты цистерналы центрифуга конструкциясы беріліс жүйесімен конвейерге қосылған айналмалы ыдыстың қондырғысын қамтиды. Редуктор жүйесі айналмалы тостаған мен конвейердің әртүрлі жылдамдықта, бірақ бір бағытта айналуына мүмкіндік береді. Әдетте конвейер минутына 1900 мен 2400 айналу жылдамдығымен жұмыс істейді, ал тостаған қондырғысы минутына 100 айналымға жоғары жұмыс істейді.[6]

Цифрдан жасалған пішінді типтегі өнімділікті кестеде келесідей көруге болады:

Кесте 1: Центрифуга түрі [5]

Шығу ағынының дизайнына негізделген қатты тостағаннан жасалған центрифуга

Қатты торт пен сұйық центраттың шығу ағыны негізінде қатты тостағандар центрифуга конструкцияларының екі түрі бар, олар:[6]

Бір уақытта жасау

Бұл дизайн үшін қатты торт пен сұйық центрат центрифуга ыдысын бірдей соңында қалдырады.

Есептегіштің ағымдағы дизайны

Бұл дизайн қатты торт пен сұйық центраттың центрифуга ыдысын қарама-қарсы ұштарында қалдыруына мүмкіндік береді. Бұл конструкция үшін конвейер шламды ақырғы ағындарға қарай итеріп жібереді және үстіңгі сұйықтық аралықтардың үстінен шығуға рұқсат етіледі.

Процестің сипаттамалары

Процестің сипаттамасы [7][8]

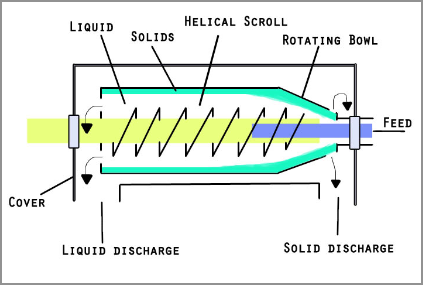

Бұрандалы бұрандалы конвейердің көмегімен қатты тостағанды центрифугалар тығыздығы әр түрлі екі затты жылдам айналу кезінде пайда болған центрден тепкіш күшпен бөледі. Азық суспензиясы конвейерге түседі және айналмалы ыдысқа шығару порттары арқылы жеткізіледі. Конвейер мен тостағанның айналуы арасындағы қатты жылдамдықтың айырмашылығы бар, бұл қатты заттарды ағынды сулар ыдыс қабырғасына енгізілген стационарлық аймақтан жібереді. Орталықтан тепкіш күшпен жиналған қатты заттар тостаған қабырғасы бойымен, бассейннен шығып, тостағанның сүйірленген ұшында орналасқан суды кетіретін жағаға қарай қозғалады. Ақырында бөлінген қатты заттар қатты разрядқа, ал сұйықтар сұйық разрядқа көшеді. Тазартылған сұйықтық конвейер арқылы реттелетін толып жатқан бөлшектер арқылы кері бағытта ағады.

Процестің негізгі сипаттамалары [9][10]

- Азықтандыру жылдамдығының ауқымы 1,5-12 л / с (25-200 гал / мин) аралығында.

- Айналу жылдамдығы 1000-6000 айн / мин аралығында.

- Ағынның жылдамдығы 3,5-15 м3 / (д КВт) аралығында (0,5-2 гал / (мин. А.к.)).

- G коэффициенті (центрифугалау күштің гравитациялық күшке қатынасы) 2000-3000 аралығында.

- Жалпы беріліс қорабының 20, 40, 116, 130 және 140: 1 арақатынасының мысалдары келтірілген.

- Суды кетіру шламы бассейнінің көлемі үлкен центрифугаларды қолдану арқылы тиімдірек өңделеді.

- Бассейн тереңдігі (сұйықтықтың радиалды биіктігі) көптеген центрифугаларда өзгертілуі мүмкін.

- Торттағы қатты концентрация диапазоны қоюлау кезінде 4-6%, ал суды кетіру кезінде 10-35% құрайды.

- Диаметрі мен диаметрінің арақатынасы 2,5: 1 ден 4: 1 аралығында.

- Қатты ыдыстың центрифуга өнімділігі ағынды сулардағы қатты заттардың сапасына және торттың құрғауына байланысты анықталады. Алайда центрифуга тиімділігі әдетте формуламен қатты қалпына келтірудің пайыздық мөлшерімен өлшенеді:[11]

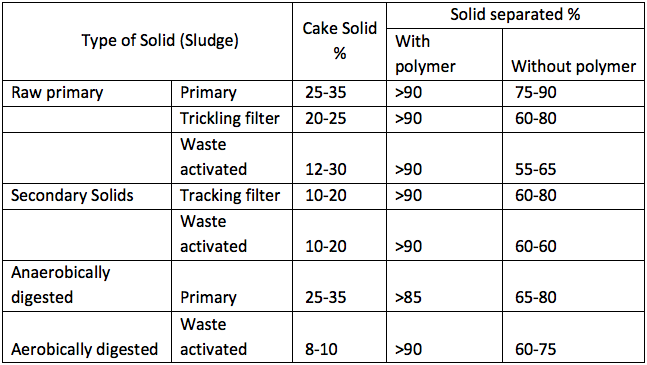

Төмендегі кестеде полимер қосу әсерін қарастырған кезде пайда болған қатты және торт қатты күйінде алынған қатты бөлінудің пайызы көрсетілген:[12]

.

Сипаттамаларын бағалау

- Суды кетіретін жағажайдың ұзындығы және тостаған мен конвейер арасындағы дифференциалды жылдамдық бөлінген қатты заттардың қатты құрамына әсер етуі мүмкін.[8] Центрифугадағы қатты заттардың оңтайлы орналасу уақыты мен бөлінген қатты заттардың сулылығы дифференциалды жылдамдықты реттеу арқылы жүзеге асырылады. Жоғары дифференциалдық жылдамдық қатты торттың ылғалдылығын жоғарылатуға және ағын суларындағы қатты заттардың азаюына бейім, өйткені тұру уақыты аз болады. Алайда, кейбір жағдайларда ағын сулардағы қатты заттар араластыру әсерінен көбейіп кетуі де мүмкін.[10]

- Жіңішке және гидравликалық бөлшектердің үлесі жоғары шламдар қатты заттардың шығарылу нүктесіне дейін жеткізілуіне төтеп беруі мүмкін. Ауыр бөлшектерге артықшылық беріледі, сондықтан гравитацияны қоюлату бастапқыда органикалық полиэлектролиттер қосумен қатар шламдардың көпшілігін тазарту үшін қолданылады.[8]

- Тостағандағы айналу жылдамдығы жоғары болған кезде қатты бөлшектер айналу жылдамдығының квадратына байланысты қатты заттардың шөгу жылдамдығы жоғарылаған сайын пайда болады. Алайда, техникалық қызмет көрсету құны айналу жылдамдығының өсуіне байланысты пропорционалды өседі.[1] Айнымалы қозғалтқыштың айнымалысы бар центрифуга жылдамдығын машина жұмыс істеп тұрған кезде реттеуге болады. Әйтпесе жылдамдық қозғалтқыштың және лента өлшемдерінің дизайны бойынша бекітіледі.[10]

- Ағын жылдамдығының жоғарылауы ыдыстағы суспензаның болу уақытын қысқартады, соның салдарынан ағын фазасында қатты заттар мөлшері көбейеді. Осылайша, бөлу тиімділігі төмендейді. Сонымен қатар, бассейннің тереңдігі аралық тақтайшалардан асып түсетін бастың арқасында бір уақытта артады.[10]

- Бассейн тереңдігі центрифуганың сұйық ұшындағы тақтайшалармен басқарылады. Бассейн көлемі мен ыдыстағы суспензияның болу уақыты бассейн тереңдігіне пропорционалды. Тереңдік бассейнін төмендету центрифуга тиімділігін төмендетеді, g коэффициентін төмендетеді және сонымен бірге ағынды фазадағы қатты заттардың мөлшерін көбейтеді. Сонымен қатар, суды кетіретін жағажайда бассейн жабылмаған көп аймақ бар, бұл торттың қатты ылғалдылығының төмендеуіне әкеледі.[10]

Эвристика

- Егер қатты денелер мен тығыздау көлемі 90–120 секунд ішінде таза ағынмен жиналса, тексерілген материал қатты тостаған центрифугасы үшін өте қолайлы материал болып саналады.[13]

- Қиын материалдың айналуы үлкен G күшін қажет етуі мүмкін, яғни 2500 x G.[13]

- Егер тұндырылған қатты заттар бассейннің жеткілікті жылдамдығымен тасымалданбаса, ыдыс қатты заттарға толады және ешқандай бөліну болмайды.[13]

- Ұзақ ұстау уақыты қатты қалпына келтіруге мүмкіндік береді. Оған центрифугалау күшін ұстап тұру арқылы машинаның айналуын баяулатқанда және центрифугадағы сұйықтық сақинасының биіктігін жоғарылатқанда (бассейн тереңдігінде) үлкен диаметрлі тостақты қолдану арқылы қол жеткізуге болады.[13]

- Центрифугаларды төрт-бес сағатқа дейін қыздырып, тұрақты қысыммен ұстап, содан кейін өндірісті бастамас бұрын салқындату керек.[13]

- Барлық қондырғылар центрифугалардың барлық сипаттамаларын сақтаған кезде сусыздандырылған бастапқы шламда 15-20% қатты болады.[13]

- Жалпы полимер қоспасыз қатты қалпына келтіру 74 - 84% аралығында болады.[13]

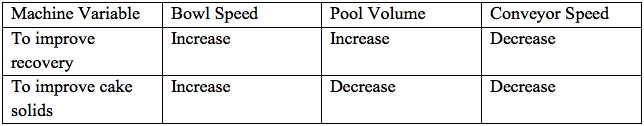

- Процесс айнымалыларының әсерін төмендегі кестеден көруге болады:[5]

- Қатты қалпына келтіруді жақсарту үшін машинаның айнымалыларын келесідей басқаруға болады:[5]

Қалдықтар ағынының өндірісі

Қатты тостағандар өндіретін қалдықтарды ағыннан кейінгі өңдеу өнеркәсіптік қолдануға байланысты әр түрлі. Әр түрлі өндірістерде центрифуга жүйесі үшін әр түрлі жем болатындықтан, қалдықтар ағыны да әр түрлі болады, сондықтан әр түрлі өңдеуді қажет етеді. Төменде қалдықтар ағынының өндірісі және оны өндірістегі әр түрлі қосымшаларда қажет кейінгі өңдеу туралы мысалдар келтірілген.

Ағынды сулардың шламын тазарту[14]

Суды тазарту кезінде ізделетін өнім - таза су, ал қалдықтар - құрамында еріген органикалық және бейорганикалық материалдар, талшықты заттар және жасушадан тыс полимер (ECP) бар шлам. Шламды кәрізге немесе қоқыс тастайтын жерге тастайды. Кейде шламдар кірпіш пен бетон өндірісінде, ауыл шаруашылығында топырақ қоспасы ретінде немесе мелиорация үшін қолданылады. Бұл қосымшада полигондар үшін төлемдер мен көлік шығындарын азайту үшін қатты тостағаннан тұратын центрифуга суды тазарту шламының қоқысқа тасталуының соңғы сатысы ретінде қолданылады.

Көмірді өңдеу астындағы шлам[2]

Қатты тостағанды центрифуга көмір ерітінділерін жойғанға дейін сусыздандыру үшін көмір өндірісіндегі пластиналы және қаңқалы сүзгілі пресспен бірге көмір қалдықтарын ерітіндісін сусыздандыру үшін қолданылады. Шламды жұмыс істеп тұрған битуминозды көмірді тазартатын қоюлатқыш қондырғының астынан алынған. Қалдықтар ағынына келетін болсақ, ол әдетте ерітінді жасушаларына немесе қол жетімді болған жағдайда жерасты шахта алаңына шығарылады, немесе көбінесе шлам ерітінділерінде болады.

Полимер өндірісі[3]

Бұл салада ацетат полимерлерді өндіру кезінде қалпына келтіріледі. Бұл жағдайда ізделетін өнім шын мәнінде полимер болып табылады; дегенмен, ацетат қалпына келтірілгендіктен де қалдық емес. Полимердің қатты бөлшектері қатты шығу порты арқылы шығарылып, одан әрі өңделіп жатқанда, сұйық шығу порты арқылы қалпына келтірілетін және одан әрі таза ацетатты қалпына келтіру үшін жуғыш сұйықтықтан бөлінетін ацетат.

Жаңа даму

Оның өнімділігі мен сенімділігін арттыру үшін қазіргі кездегі қатты тостаған центрифугаларынан жақсартуға болатын түрлі аспектілер бар. Басқаруды жеңілдетуге және қарапайым жұмыс жасауға мүмкіндік беру үшін қоректендіру жабдықтары, химиялық мөлшерлеу қондырғысы және трансферттердің жақсы сорғылары сияқты тірек жүйелері әзірленді және қосылды. Тұнбаны құрғату процесін оңтайландыру үшін жұмыс параметрлерін реттеуге болады. Ол қатты заттарды сыртқа шығару үшін және шлам барлық беттердің сыртқы бетіне жабысып қалуы үшін айналмалы күшке сүйенеді. Қатты қатты құрғақтыққа жету үшін металл экранды немесе кейбір қолайлы сүзгілеу материалын қолдануды да қосуға болады.[15]

Сыртқы сілтемелер

- Флотвег декантерлік центрифуга - Декантердің центрифугадағы бейнесін қоса, бөлудің ең жақсы нәтижесін қамтамасыз ететін декантердің параметрлері және әсер етуші факторлары

Әдебиеттер тізімі

- ^ а б в г. Раттер, Э.А., Шип, Р .. (1994). Ағынды суларды шламды тазартуға арналған қатты тостағанды центрифугалар. Сүзу және бөлу туралы ғылым, 31 том, 4 басылым, б. 387–390, 386.

- ^ а б Peeters, B., Weis, S. (2004). Бассейн тереңдігі мен қатты ыдыс декантерлік центрифуга жағажайындағы ішкі жуу арасындағы байланыс. Сүзу және бөлу ғылымы, 41 том, 6 басылым, б. 36-400

- ^ а б Клима, М.С., Кофман, Р. (2011). Көмір қалыңдатқышының ағынды ерітіндісін сусыздандыру үшін сүзгі пресін және қатты тостағанды центрифуганы бастапқы сынау. Халықаралық көмірді дайындау және пайдалану журналы, 31 том, б. 258–272

- ^ а б Toprak Waterwaste Engineering (2006), Шламдарды жою және жобалау мысалдары. (қол жеткізілді 12 қазан 2013)

- ^ а б в г. e Оррис Э., Евгений Э.Г. (1969). Қалдықтарды шламдарды центрифугалау. Журнал судың ластануын бақылау федерациясы, 41 том, 4 басылым, б. 607-628

- ^ а б Су қалдықтары жүйесі (2009). Тұнбаны құрғатуға арналған қатты тостағандық центрифуга. http://www.wastewatersystem.net/2009/11/solid-bowl-centrifuge-for-sludge.html (Қолданылған 12 қазан 2013)

- ^ Broadbent T. (2001). Центрифугалар: таңдау. Сүзу және бөлу ғылымы, 38 том, 3 шығарылым, б. 30-33

- ^ а б в FSA Environment (2002). Кейс-стадио 10 Центрифуга декантері, шошқа индустриясы үшін қатты бөлу жүйелері. http://www.fsaconsulting.net/pdfs/Case%20Study%2010%20-%20Centrifuge.pdf (қол жеткізілді 10 қазан 2013)

- ^ Арменанте П.М., (2011). Центрифуга, Нью-Джерси технологиялық институты. Дәріс конспектілері 10 «Мұрағатталған көшірме» (PDF). Архивтелген түпнұсқа (PDF) 2003-07-10. Алынған 2013-10-15.CS1 maint: тақырып ретінде мұрағатталған көшірме (сілтеме) (кірген 11 қазан 2013)

- ^ а б в г. e Smidth, F.L (2010). Decanter қатты тостағаннан тұратын центрифуга. Цемент технологиялары және корпоративті мәселелер. http://www.flsmidth.com/enUS/Products/Product+Index/All+Products/Classification/Cen trifuges / SolidbowlCentrifuge / Solidbowl + Центрифуга (қол жетімді 11 қазан 2013)

- ^ а б Porteous G.C. (2009). Ағынды сулардың шламын центрифуга арқылы тазарту. Жалпы су техникасын зерттеу және дамыту бөлімі дирекциясы. http://dwi.defra.gov.uk/research/completed-research/reports/dwi0183.pdf (қол жеткізілді 10 қазан 2013)

- ^ Су ортасы федерациясы (2005). Қатты қоюлататын және сусыздандыратын жүйелер, Биосолидтерге арналған ұлттық тәжірибе бойынша нұсқаулық http://www.wef.org/Biosolids/page.aspx?id=7767

- ^ а б в г. e f ж NCD Separation Solutions Ltd (2005). Центрифуга фокусы: Бағалау, тестілеу және оңтайландыру. Сүзу және бөлу туралы ғылым, 42 том, 6 басылым, 22-24 беттер

- ^ Stickland, AD (2005). Су және сарқынды сулар саласындағы қатты-сұйықтықты бөлу. Мельбурн университеті, Австралия

- ^ Өнеркәсіптік ағынды суларды тазарту жүйесі (2009 ж.). Ағынды сулардың соңғы технологиялары бойынша жобалау және өңдеу. http://www.wastewatersystem.net/2009/11/solid-bowl-centrifuge-for-sludge.html (қол жеткізілді 12 қазан 2013)